自动注浆机的机械臂灵活地移动,将调配好的浆料精准地注入模具之中;3D打印机灵动地改变角度和位置,一个复杂而精美的陶瓷造型便逐渐显现;自动喷釉机有条不紊地喷洒着釉料,确保陶瓷坯体的每一处都能被均匀地覆盖……近日,省工信厅发布2024年度湖南省智能制造标杆企业和标杆车间拟认定名单,由湖南银和瓷业有限公司打造的智能制造标杆车间获省级认定。

如何定义省智能制造标杆车间?申报省智能制造标杆车间须在近三年内通过智能制造标杆车间的建设,带动企业研发、制造、管理、服务等各环节智能化水平提高,车间智能化发展在省内同行业处于领先水平,在国内同行业处于一流水平,具有较强示范带动作用。

那么,银和瓷业为创建智能制造标杆车间都做了哪些努力呢?

自主研发车间“最强大脑”

成立于1998年的银和瓷业,是一家集设计、研发、生产、销售于一体,以陶瓷酒瓶为主导,出口异型注浆环保日用瓷为配套产品的高新技术企业。走进企业的智能制造标杆车间,一排排机器摆放整齐,各种智能化设备协同工作,多条生产线同步作业,一件件精致陶瓷制品正源源不断地诞生,即将从这里走向世界各地。从数据采集,到数据分析,再到数据可视化,银和瓷业智能制造标杆车间离不开工业互联网平台这个“最强大脑”。

“以前每天的能耗需要我们自己去手工抄表,才能知道用了多少度电,多少立方天然气,现在直接通过传感器,就能把能耗数据录入ERP信息化系统,又快又准确!”银和瓷业综合管理中心总监苏艳纯介绍,数据的智能采集是企业智能制造车间的重要一环,通过设备联网,还能将生产数据实时传输到ERP信息化系统,既打通了原来部门间的信息壁垒,又能在云端实施状态监控,节约了沟通成本。

有了数据,还要对数据进行分析。银和瓷业的工业互联网平台将所有的生产数据整合在一起,形成一个庞大的数据库,通过数据分析,一方面,能够核算和掌握成本,降低生产能耗,提升企业经营管理水平;另一方面,在发现问题的基础上,还能优化调整生产流程,提高企业生产效率。

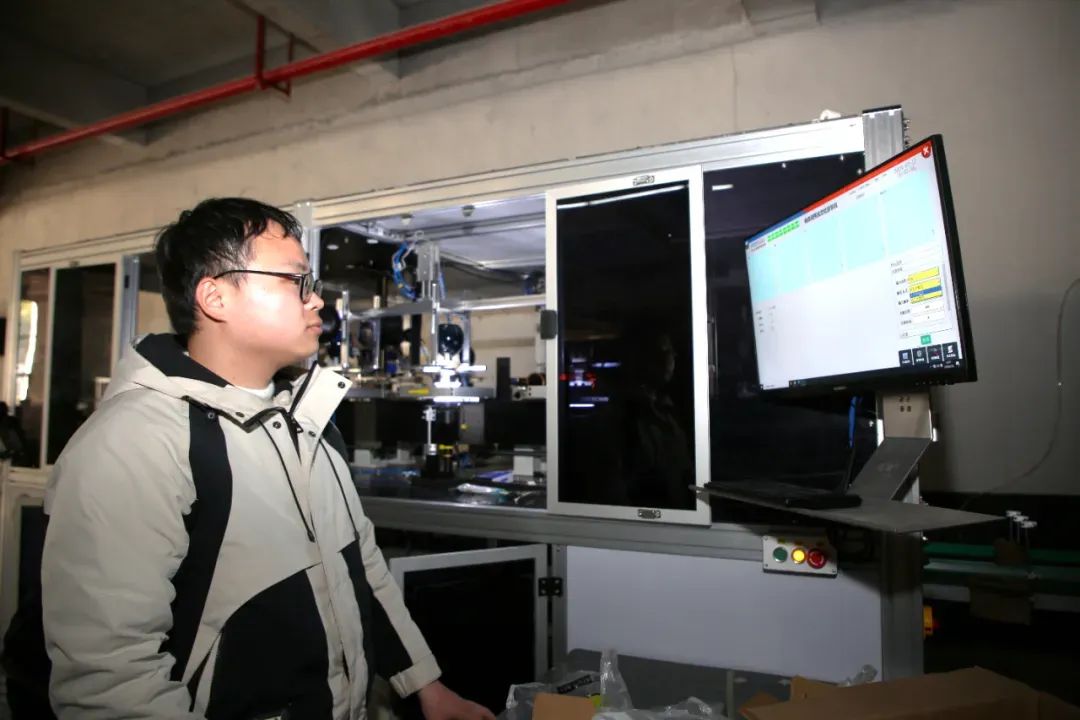

“生产和管理人员可以通过平台电子屏实时监控生产进度、质量情况、窑炉的烧成曲线以及订单的交付进度等。”苏艳纯告诉记者,“我们还可以给客户开通系统权限,他们自己就能随时查看订单情况。”数据的可视化实现了生产管理的便捷性和高效性,帮助生产管理人员实时直观地掌握生产数据,了解生产信息。

早在2013年,银和瓷业便敢为人先,引进一批又一批智能制造设备,自主研发ERP信息化系统,将物流、人流、财流、信息流集成一体,不断提高车间的智能化、信息化、数据化水平。目前,银和瓷业智能制造标杆车间的工业互联网平台涵盖了工业设备、数据采集、ERP信息化系统和工业APP等多个层面。

省时省力,工人“狂喜”!

不仅提高了企业的竞争力,银和瓷业的智能制造标杆车间还为员工带来了实实在在的好处。

“以前我们要搬模具,工作强度比较大,近几年公司引进了自动注浆技术后,不仅省时省力,而且工作效率大大提高了,现在我的主要工作就是对设备进行实时维护,比起之前那真是轻松多了!”邱良是银和瓷业智能制造车间自动注浆机设备员,他说,企业从2013年就开始尝试引进自动注浆机。随着对自动注浆技术的不断改进和优化,现在,稳定运行的设备不仅节省了材料消耗,提高了生产效率,而且降低了对注浆工人的技术要求及劳动强度,让他们的工作更加轻松高效。

据了解,自动注浆机的应用助力银和瓷业生产速度和效率提高50%以上,产品质量和可靠性提升40%以上,次品率显著降低,整个工厂的产能提升了10%,实现了陶瓷生产注浆工序的智能化。

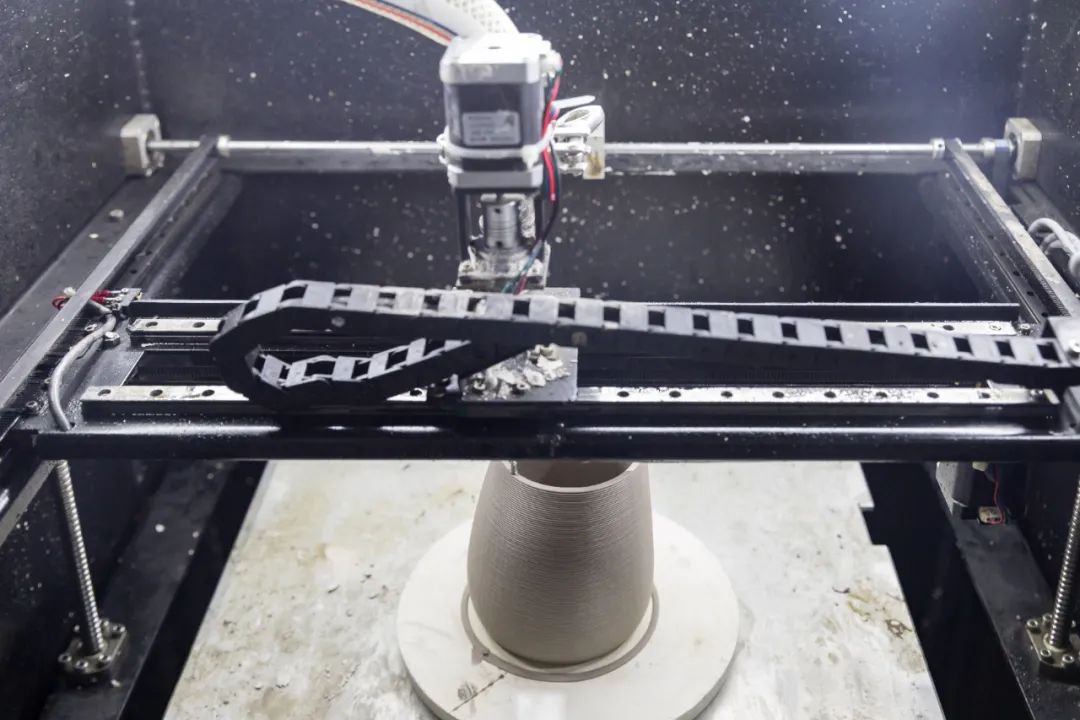

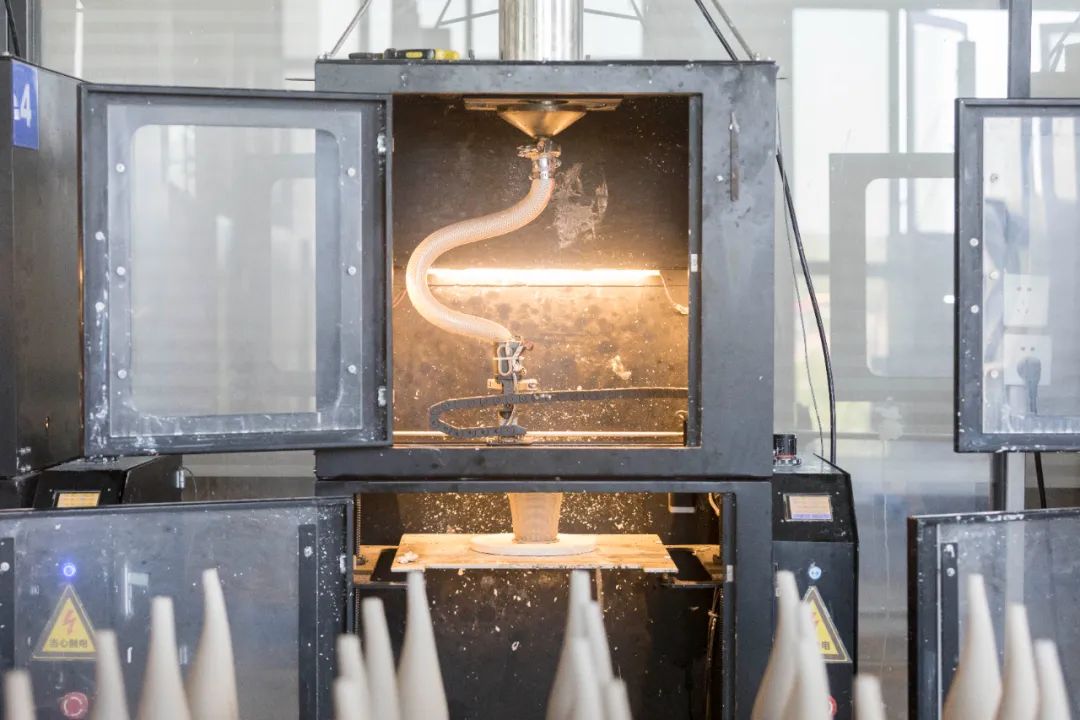

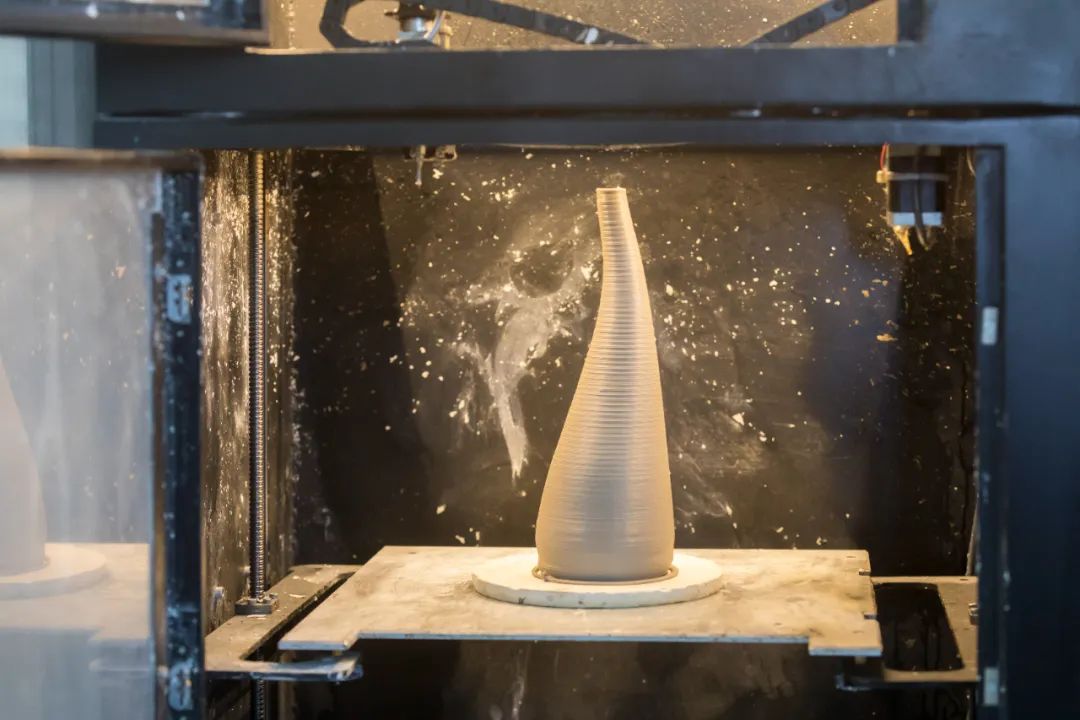

如果你来银和瓷业“捡”过瓷器,那一定会被造型优美的陶瓷花插所吸引,而它们大多出自“3D打印”之手。“像这种开模不好开的陶瓷产品就特别适合3D打印,包括纹路、弧度都可以设计”,银和瓷业智能制造标杆车间3D打印设备员许祥介绍,“3D打印的可塑性强,我们可以根据客户要求来设计制作他想要的陶瓷产品,从设计画图,到3D打印直接成型,省掉了开模、注浆等好几个步骤。”

作为利用现代3D打印技术来制造陶瓷产品的新工艺,陶瓷3D打印技术具有造型自由、快速成型、精度高等优点。只要绘制出设计图,就能快速打印出样品,大大缩短了产品开发周期。“陶瓷3D打印技术能够实现更加复杂的形状和结构设计,满足了市场对个性化陶瓷产品的需求。”许祥表示。

此外,银和瓷业还积极运用机械手、自动喷釉等智能化、自动化设备,有效缩短了生产时间,节省了人力物力,获得银和瓷业员工一致好评。

从靠人工经验,走向标准化

智能烘房、自动喷釉、智能检测……银和瓷业的陶瓷生产工序,从以前的单纯依靠人工经验,走上了智能化、标准化、规范化之路。

“在烘房把泥坯烘干时,过干、过湿都不行,既要掌握温度和湿度,又要保证合适的含水率值,以前我们烘房的温度和湿度控制主要依靠以往经验,不仅精度低,而且能耗高。”苏艳纯说,自从银和瓷业引入智能烘房技术后,在利用烧窑余热的基础上,通过传感器和智能控制系统,能够实时精确地控制和调节烘房内的温度和湿度,实现了产品标准统一、节能降耗等效果。

“喷釉”是陶瓷生产过程中的关键环节,通过均匀、细腻的釉层覆盖,才能呈现出陶瓷产品的色彩、光泽和质感。“像我们自己喷釉速度比较慢,而且每个人的经验和技能有差异性,误差就会大一些。”负责银和瓷业自动喷釉设备的工作人员同记者介绍,自动喷釉设备能够实现更精确和均匀的釉层覆盖,减少釉层厚度的差异和漏喷现象,实现陶瓷标准化生产。“车间引进自动喷釉设备后,更好地保证了每次喷釉的一致性和可重复性,从而确保了产品质量的稳定性。”

生产质量是企业的生命线,检测是确保产品质量过关的重要环节。“我们引进并投入使用的智能检测设备,能够对产品的尺寸、形状进行高精度检测,确保产品符合标准。”银和瓷业智能检测相关负责人表示,银和瓷业在质量管控环节进行了智能化改造,不仅提升了检测效率,而且带动了整个生产环节的协同优化,确保产品质量的可靠性和稳定性。

据了解,自引进智能检测设备后,银和瓷业检测线员工由4人减少至2人,检测效率由原来的每8小时1000件提升至3000件以上。同时,银和瓷业的检测系统实现了对数据的实时共享,能够及时发现各项规格尺寸的异常波动,为进行质量改进提供了科学依据。

“我们的智能制造标杆车间在提高质量和生产效率、降低成本、减少环境污染、降低员工劳动强度等方面发挥了重要作用,但仍需要进一步探索和创新,如洗水工序的智能化尚未成功。未来,我们会继续引进和升级智能制造设备,提高车间的智能化程度,不断提升产品质量和生产效率。”苏艳纯表示。

来源:醴陵市融媒体中心

编辑:何菊婵

时刻新闻

时刻新闻