工信部最新公布2022年制造业质量管理数字化典型场景遴选结果,湖南5个场景入选,数量居全国第一。

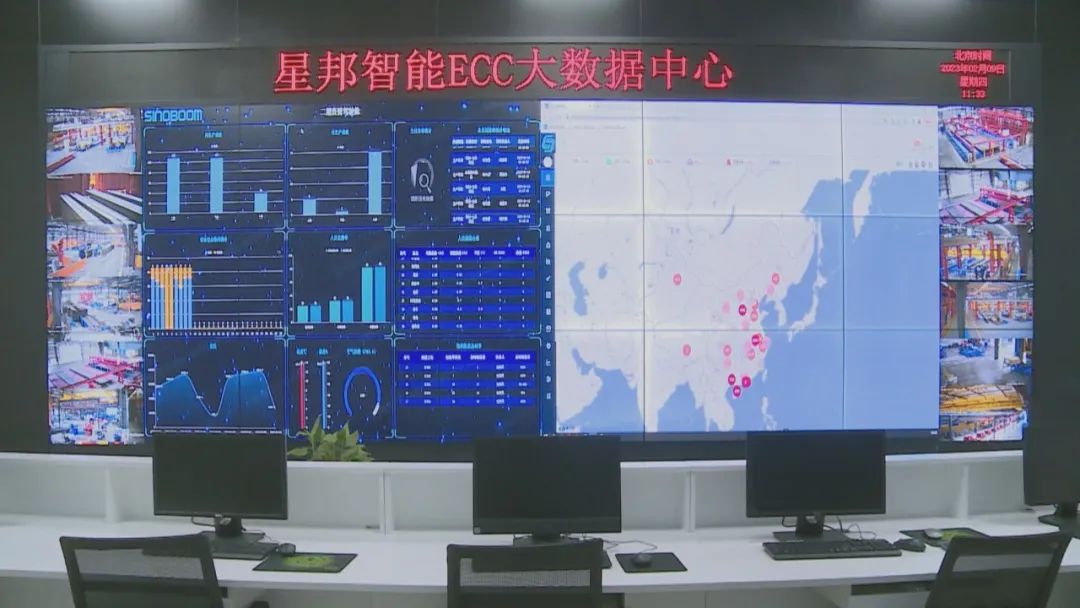

数字化转型让企业生产效率明显提升、产品质量更加稳定。在星邦智能的数字化工厂,大数据中心对臂车产品的下料、焊接、涂装,装配,进行全过程智能管控,生产一台高空作业车由原来40分钟减少至15分钟,效率提升60%以上,产品一次检验合格率提升了20%。

星邦智能总工艺师 罗仕强:数字化工厂的面积是26,000平米左右,工人不到200人,以前需要的工人至少得四五百人,原来的产业线一天只能做个10台车,我们现在一天都是翻番的,今年的目标要突破1万台。

恒岳钢构将运动控制与3D视觉技术有效融合,突破风电塔筒焊缝外观检测的关键技术。通过显示屏就可直观看到每台焊机的工作状态、运行速度以及焊接的质量情况。

湖南恒岳重钢钢结构工程有限公司总裁助理 曹应斌:风电塔筒这个焊缝数量比较多,如果单纯的用人工肉眼去检查的话,会很繁琐也很复杂,也相对来说准确率没那么高。

在金杯电工,管理人员可以在线查看产品的码点采集曲线图、工序检测值、设备状态及设备的线速度等,产品出错率下降70%。用户通过一个标识码即可查询到原材料检验、半成品检验、成品出厂试验等信息,产品质量追溯效率提升10倍以上。

金杯电工衡阳电缆有限公司常务副总经理 唐桂良:以数据驱动管理,为企业运营赋能,促进降本增效,推动企业“数智化”进入“深水区”,助推企业高质量发展。

此外,此次入选的项目还包括天雁机械涡轮增压器制造过程及质量管理数字化应用、蓝思科技基于边缘计算与自主决策的高精度视觉检测项目。

来源:湖南卫视

编辑:戴桢

时刻新闻

时刻新闻